Auf der Abszisse ist der Reibungskoeffizient dargestellt, auf der Ordinate die Funktion aus Geschwindigkeit, Druck und Viskosität. Für das Walzen ist das Mischreibungsgebiet geeignet. Im Bereich geringer Schmierung kommt es zu ständigem Kontakt mit dem Walzgut, was schlechte Oberflächen und Beschädigung der Walze zur Folge hat, im Gebiet hydrodynamischer Schmierung "schwimmt" die Walze auf und ein gezielter Walzprozess ist nicht mehr möglich. Durch Variation der Parameter v, p und n kann man sich in das Gebiet der Mischreibung begeben: Für eine bestimmte Stichabnahme (Druck) und eine bestimmte Walzgeschwindigkeit benötigt man eine bestimmte Walzölviskosität. Ist diese zu niedrig kommt man in das Gebiet der geringen Schmierung, ist diese zu hoch in das Gebiet der hydrodynamischen Schmierung. Hier müssen Walzwerk und Öllieferant eng zusammen arbeiten, um das richtige Öl zu finden. In gewissen Grenzen kann man noch durch Additive das Öl entsprechend anpassen.

Antioxidantien:

In Gegenwart von Luftsauerstoff und Hitze oder einfach nur durch lange Einwirkdauer der Luft auf das Öl bilden sich Oxidationsprodukte im Öl. Diese Oxidationsprodukte bilden Ablagerungen, erhöhen die Ölviskosität und führen u. a. zu Glühflecken. Antioxidantien verhindern bzw. verzögern diesen Prozess. Die Auswahl eines geeigneten Additivs ist nicht einfach, da auch Randbedingungen berücksichtigt werden müssen. So verdampfen bestimmte Antioxidantien im Verlauf der Ölrückgewinnung durch Abluftreinigungsanlagen.

Leitfähigkeitsverbesserer:

Diese Additive erhöhen die Leitfähigkeit des Walzöles. Gerade moderne Filteranlagen, betrieben mit (aktiver) Filtererde, filtern jegliche polaren Rückstände und Additive aus dem Walzöl, was an sich nicht schlecht ist. Aber als Folge davon sinkt die Leitfähigkeit des Walzöles bis unter einen kritischen Wert. Da das Öl permanent umgepumpt wird, entsteht leicht statische Elektrizität, die durch Entladung zu Feuer führen kann. Oft ist die Brandursache in Walzwerken eine zu geringe Leitfähigkeit des Walzöles. Die Erdung der Versorgungsleitungen entschärft das Problem, beseitigt es aber nicht.

Reibwertverbesserer:

Diese Gruppe von Additiven senkt die Reibung zwischen Walze und Band gezielt ab bzw. erhöht das Druckaufnahmevermögen des Öls durch Bildung von Metallsalzen (Metallseifen). Die wichtigsten Additive sind:

- Carbonsäuren

- Carbonsäureester

- Fettalkohole

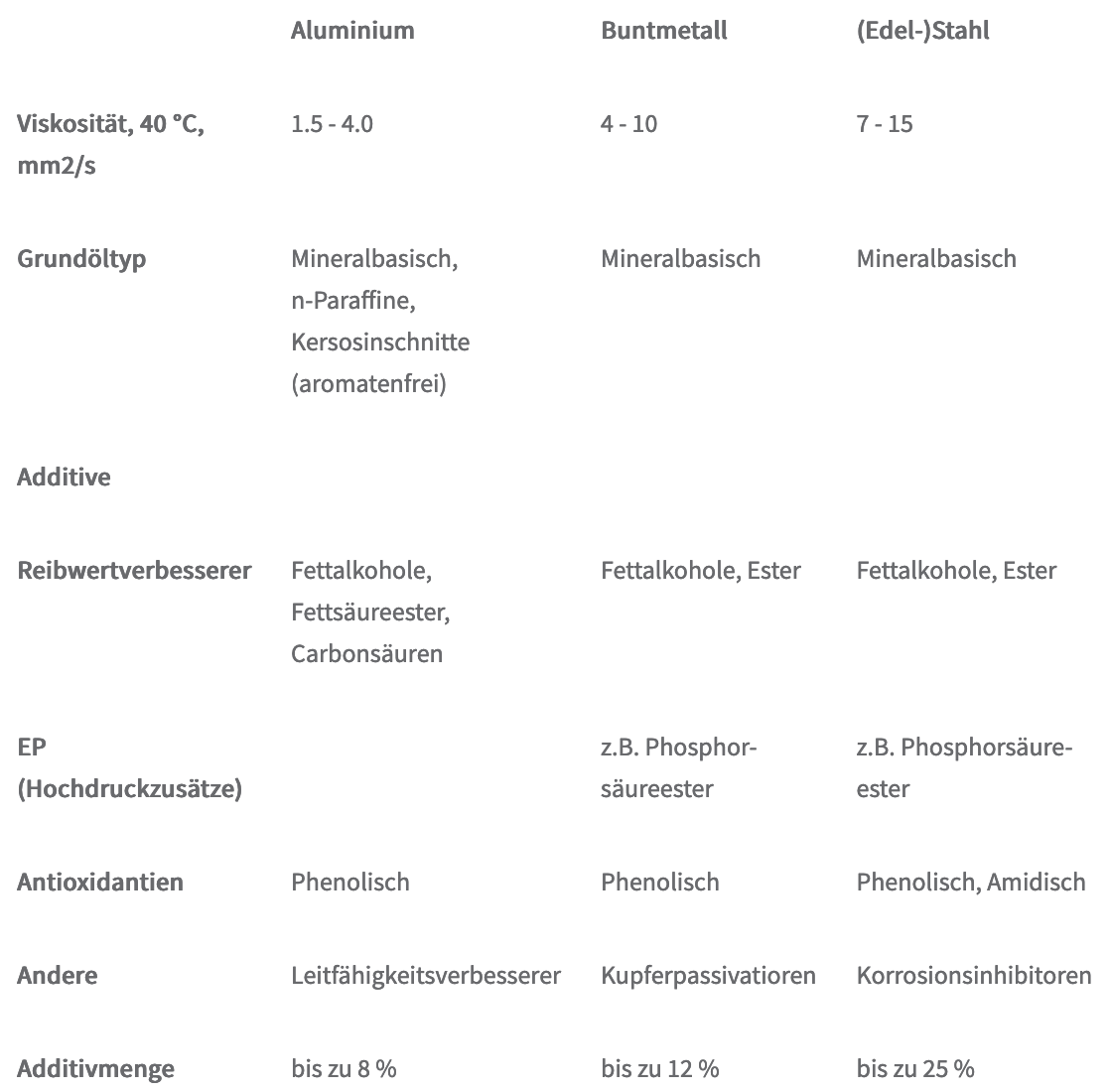

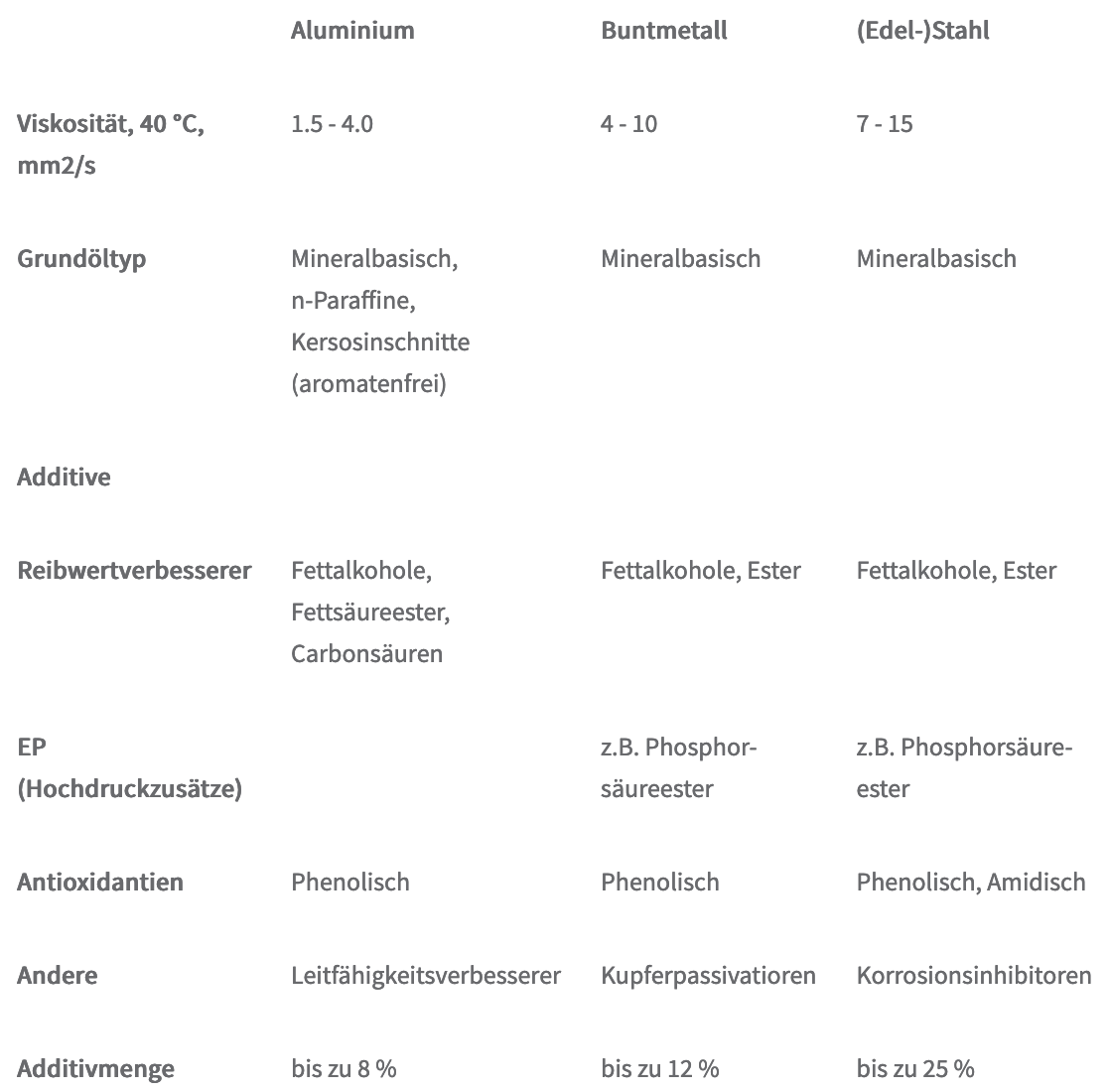

Durch die unterschiedlich starke Polarität der funktionellen Gruppe (-COOH, -COOR- und -OH) werden diese Additive mehr oder weniger stark an das Metall gebunden und beeinflussen so die Reibung. Oft werden verschiedene Additive miteinander kombiniert. Entscheidend ist auch die Kettenlänge der Kohlenwasserstoffkette. Sie beeinflusst Glühverhalten (Flecken auf dem Band, die nach dem Glühen entstehen, s. u.), Löslichkeit im Öl und die Leistung des Additivs. Hier ist viel Erfahrung und Fingerspitzengefühl bei der Auswahl notwendig. Der Gehalt an diesen Additiven muss überwacht werden, da diese leicht ausfiltriert werden. Ein zu hoher Gehalt z. B. an Estern kann bestimmte Filtertypen, die im Edelstahlbereich verwendet werden, rasch blockieren (Filterkerzen), daher muss auch darauf bei Additivauswahl und Menge geachtet werden. Der Aufbau verschiedener Walzöle kann der nachfolgenden Tabelle entnommen werden:

Walzemulsionen

Walzemulsionen (Rolling Emulsion) werden als Konzentrat geliefert und je nach Einsatzzweck zwischen 0,5% und 6% in Wasser emulgiert bzw. gelöst. Sie werden verwendet zum

- Warmwalzen von Aluminium

- Walzen von Buntmetallen

- Kaltwalzen von Aluminium (selten); der Vorteil ist hier die niedrige Feuergefahr und die gute Kühlung bei hohen Stichabnahmen harter Legierungen; ein bislang ungelöstes Problem ist das Wasser, welches auf dem Band verbleibt und zu Flecken führen kann.

- Walzen von Stahl (Karbonstahl)

Stahlwalzemulsionen dienen hauptsächlich der Kühlung des glühenden Stahls und der Walzen und werden daher in geringer Konzentration eingesetzt. Aus diesem Grund besteht das Konzentrat zu einem großen Teil aus Korrosionsschutz, die Schmierung ist hier im Hintergrund.

Bei Aluminium und Buntmetallen sind die Emulsionen meist komplexer zusammengesetzt. Das Konzentrat enthält u.a.

- Grundöl (für die Schmierung)

- Emulgatoren (machen das Öl mischbar mit Wasser)

- Netzmittel (benetzten die Metalloberfläche)

- Reibwertverbesserer (Schmierung)

- EP (Extrem Pressure, Hochdruck-) Additive (Druckaufnahmevermögen, hohe Stichabnahme)

- Antioxidantien (verzögern die Oxidation)

- Verschleißschutzadditive

- Korrosionsschutz

- Metallpassivatoren (optional)

- Biozide (optional)

Grundöl

Grundöle für Walzemulsionen sind i. d. R. viskoser als die Grundöle der Kaltwalzöle, da die Walzgeschwindigkeit niedriger ist. Sinngemäß gilt hier auch das dort über die Striebeckkurve ausgesagte. Die Viskosität liegt meist zwischen 20-40mm2/s. Zum Einsatz kommen meist naphtenbasische Grundöle, denn diese lassen sich leichter emulgieren, aber auch paraffinische Grundöle, synthetische Grundöle und Ester können verwendet werden. Gerade synthetische Grundöle sind allerdings schwer zu emulgieren (d. h. mit dem Wasser zu mischen).

weiterlesen

weiterlesen

weiterlesen

weiterlesen